最近看到篇关于隧道压差设计讨论的文章,这里也聊聊自己的理解。首先按照FDA,欧盟附录1以及WHO相关法规的要求,隧道内的压力应该高于背景环境,但是对于各段压力的设置值和梯度逻辑并没有具体要求。

但欧盟GMP附录1确定的QRM优先事项:首先,设施、设备和制造工艺的良好设计,然后实施适当的程序,最后是监测系统,证明设计和程序已正确实施,并允许按照预期运行。表明了须通过设备的设计,实现良好工程实践的核心思想:无菌保障与工艺有效性必须协同设计,缺一不可。

首先压差在很多无菌设施设计中的共性目的是形成稳定的“气锁”作用,确保气流从更洁净区域流向较低洁净区域,如防止外部污染进入A级层流区域。

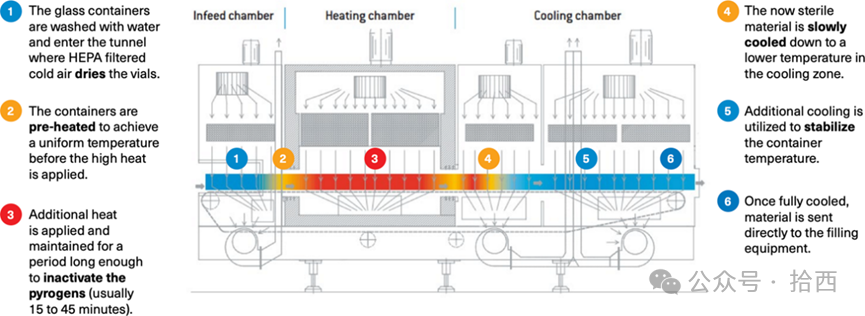

而对于除热原灭菌隧道而言,压差还存在对其工艺的影响,即隧道的加热和冷却段,其效率完全依赖于受控、稳定、均匀的单向层流。稳定的气流确保热量均匀传递(加热段)和热量高效带走(冷却段)。任何压差波动,都会直接导致气流速度、流向和均匀性的改变,从而影响工艺参数的稳定性。

所以评价隧道质量的要义之一就是有能力进行“状态锁定”和“持续受控”。

至于各段区域压力谁高谁低,是基于设备物理和机械功能及能力优良的条件下,根据设计定义的要求,所实现的运行逻辑和参数设定的输出结果。

一旦完成设计、建造和验证,工艺就必须被“锁定”。任何变更都必须经过严格的变更控制程序。必须形成一个闭环管理:

锁定设计 → 严格验证 → 参数受控 → 持续监控 → 定期确认 → 变更管理 → 回归锁定状态。

目标是确保设备在整个生命周期内,始终在已验证的状态下运行。

在上述理念都有能力得到保证的前提下,再来进行“讨论”隧道各段压差的相对高低设计。这点需对应设计确认(DQ):必须将“压差-气流-工艺”的联动逻辑和可接受范围写入用户需求说明(URS),成为设备设计的刚性要求。

既然是“讨论”,那么下面的压差高低设计就是“个人”的建议与偏好了,并不涉及“绝对”的要求。个人并不选择根据洁净等级而定的“压力梯度Pressure Cascade(递增)”设计,而是偏向市场上最常见的一种设计:灭菌段高于进给段和“相邻”冷却段,实现“加热段核心高压” 。

个人给出的理由如下:

提升热工艺效率与冗余:更高的压差意味着加热段能维持更稳定、更少扰动的热环境,减少冷空气侵入造成的温度波动。可能允许在更短的加热段长度内达到相同的灭菌除热原效果,或是在相同长度下获得更高的工艺冗余,这对设备小型化和降低投资有吸引力。

利用溢流实现平缓的温度过渡:对预进给段,热风自然溢流可以为进入的冷瓶提供“预热”(这也是很多业内人士将其称为预热段),减少瓶子进入高温区的热冲击,保护玻璃瓶,并可能降低加热段入口的能耗。对冷却段,热风溢流可以使降温曲线更平缓,理论上减少因骤冷导致的玻璃应力风险。

简化气流组织:将最高压力点放在工艺核心区,使气流从中心向两端扩散,在概念上更简单理解、更符合审查预期。

再次强调压差设计是可以“讨论”的,是在风险认定后根据多方面权衡后所选择的设计,换个角度说任何设计也存在着它的“相对”风险和劣势,最终方案是决定将“天平”倾向于哪一端。例如上面的压差设计虽然有相对广泛的市场偏好,但仍需要关注其相应“风险”从而确保实现良好工业实践。

通常加热段内部不被整体认作A级,绝大比例厂商认定其功能就是除热原和灭菌,所用高效过滤器更关注耐热性,使用H13。而冷却段却是认为A级环境/送风,配有H14、甚至U15等级的高效过滤器。因此加热段相对冷却段的压差不能过高。同时,灌装区界定为无菌核心区域,冷却段也可以设计相对灌装区压力低,实现一种相对“压力低洼Sink”屏障。

总之,任何的压差设计必须在设备的性能确认中,通过气流流型测试和热分布/热穿透测试进行双重验证,证明其既能形成完美的单向保护气流,又能保证灭菌除热原的工艺效果。所有设定的压差值,都应成为设备受控的、不可随意更改的关键参数。

作者:Shengyi

来源:拾西

公众号日期:2025年12月7日

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: