在无菌制造领域,污染控制是确保最终产品质量和患者安全的基石。随着法规的不断演进和技术进步,保护性气流,特别是“首过空气”的概念,已成为无菌灌装操作中的核心设计标准。本文基于欧洲药品与医疗保健质量管理局(EJPPS)在2025年发表的最新同行评议文章,系统性地探讨了保护性气流在无菌制造中的作用、首过空气完整性的关键原则、相关的验证方法、设备设计考量以及未来发展方向。文章旨在为制药行业的质量保证人员、工艺工程师和监管事务专家提供一份关于如何设计、实施和验证有效气流保护系统的全面指南,以满足日益严格的法规要求,并确保无菌产品的稳健生产。

引言:无菌制造与污染控制范式的演进

无菌药品的生产需要在受控环境中进行,以最大程度地减少微生物、颗粒和内毒素的污染风险。传统上,这依赖于洁净室分级、人员培训和严格的卫生规程。然而,随着对产品质量要求的提高和对风险认知的深化,业界逐渐认识到,仅靠这些措施不足以完全消除风险。因此,屏障技术(如隔离器和限制进入屏障系统RABS)与保护性气流相结合,成为了现代无菌生产的黄金标准。

欧盟GMP附录1(2022年修订版)将“首过空气”提升为核心设计标准,标志着污染控制策略从以监控和测试为主,转向强调通过设计和工程控制来保证质量。这一转变要求制造商深入理解气流动力学,并确保从高效空气过滤器到产品暴露点的气流路径是连续、单向且不受污染的。

第一部分:保护性气流与“首过空气”完整性

1.1 “首过空气”的定义与核心原则

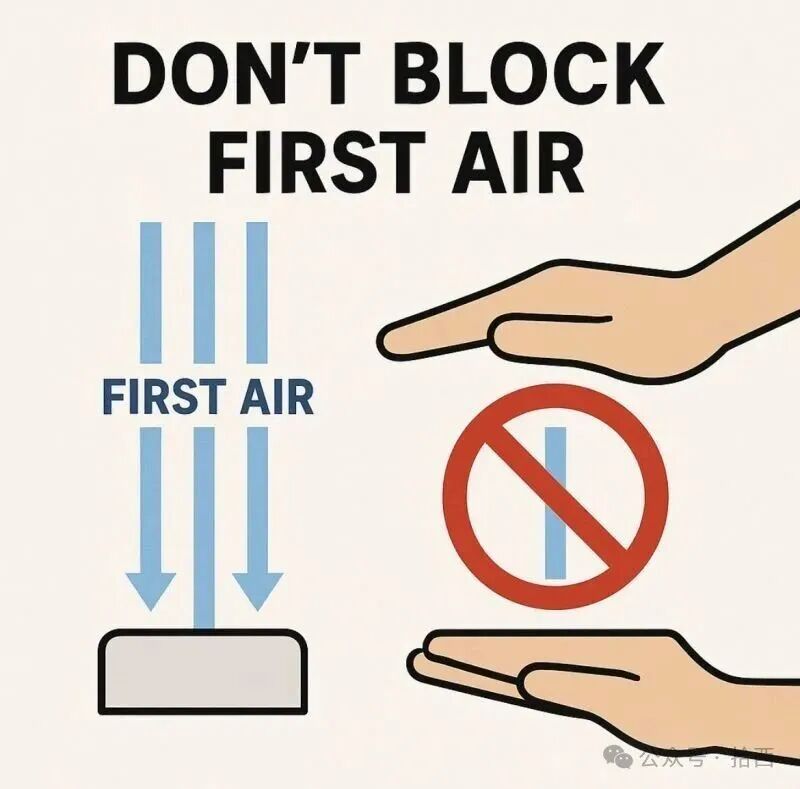

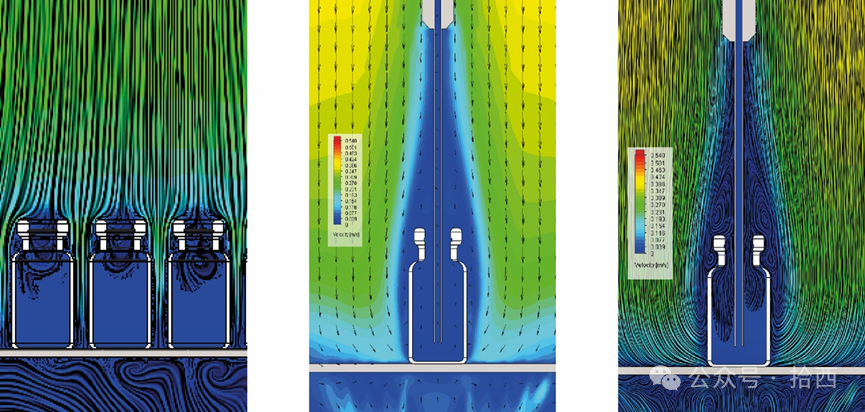

根据欧盟GMP附录1,“首过空气”被定义为:“指在接触暴露的产品和产品接触表面之前没有被阻碍,从而在到达关键区域之前不太可能被污染的经过过滤的气流”。简而言之,它是从HEPA过滤器出口直接、不间断地流向关键区域(如开放的西林瓶路径、灌装点、胶塞轨道)的洁净空气。

为了维护首过空气的完整性,必须遵循六个基本规则:

始于HEPA过滤器:气流必须源自符合A级洁净度标准的HEPA过滤器。

维持规定风速:指导性风速为0.45 m/s ± 0.09 m/s,以平衡抵抗干扰的能力与避免过度湍流。

保持单向流路径完整性:气流方向必须从HEPA过滤器持续单向流向关键表面,防止较低级别空气的侵入。

仅接触合规表面:气流路径上的所有表面必须是不脱落粒子、且经过预灭菌或完全生物去污(经验证的自动化杀孢子去污,达到零CFU回收)的。

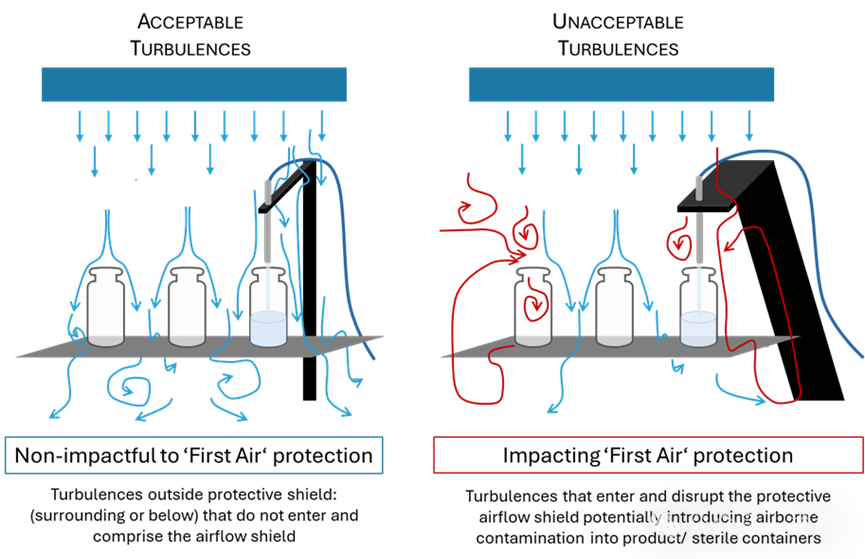

允许局部轻微湍流:只要不引入颗粒或微生物污染,局部、受控的湍流是可以接受的。

防止再夹带:严禁来自较低级别区域或关键工艺设备下方区域的空气被重新夹带到首过空气流中。

首过空气专门针对关键工艺区域(CPA),如开放的容器路径、灌装点和胶塞路径——这些区域任何空气或表面来源的颗粒都可能成为最终产品的内在污染物。

1.2 保护性气流区域与A级空气供应

围绕CPA的是保护性气流区域PAA。该区域同样必须满足A级空气洁净度要求,但在操作标准上略低于CPA。PAA的设计核心是确保关键区域免受任何空气回流、阻塞或可能损害首过空气完整性的局部湍流的影响。即使局部风速有变化或单向性不完全均匀,只要不发生逆向流动或空气夹带,A级洁净度就能得以维持。

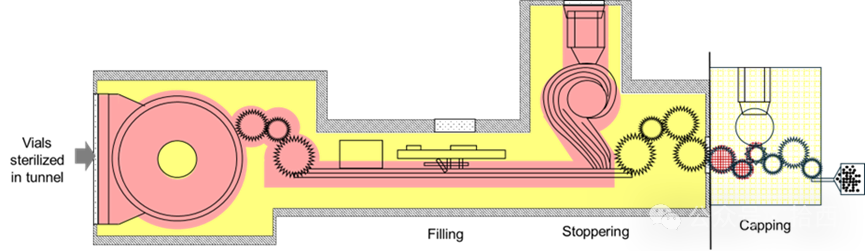

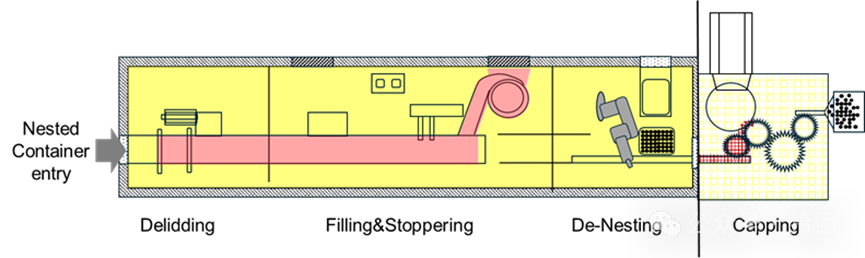

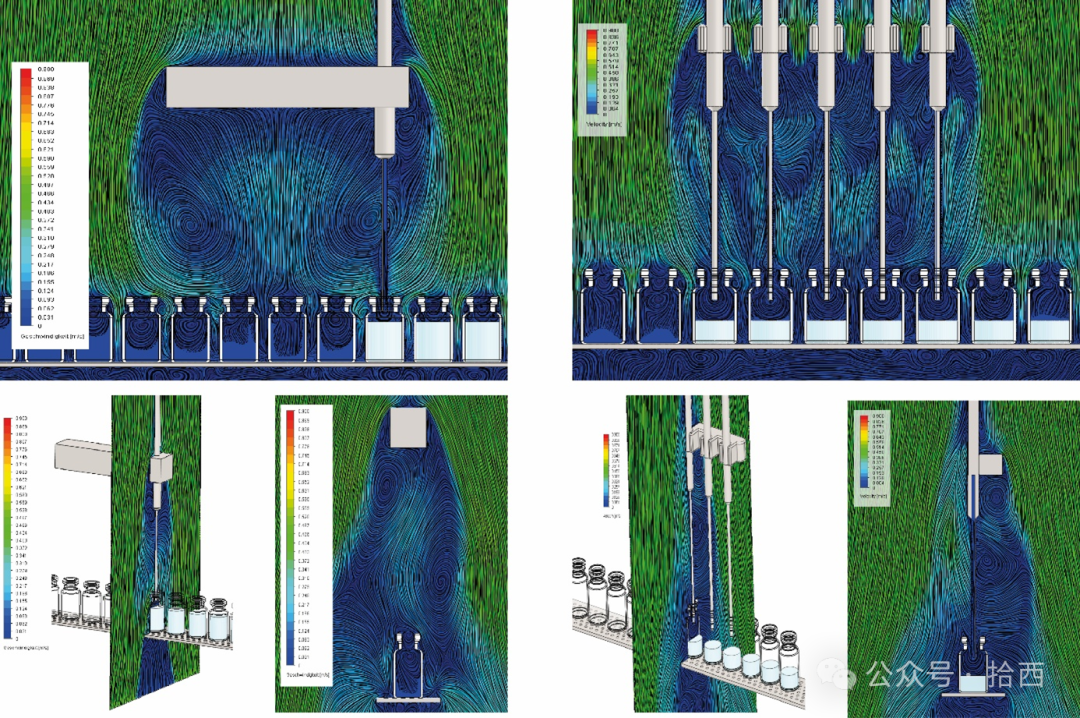

下图分别展示了西林瓶和RTU在隔离器内运行的灌装线示意图。红色区域代表受首过空气保护的CPA,黄色区域代表隔离器内部围绕CPA的PAA。此外,图中还显示了A级空气供应区域,用于保护已加塞的西林瓶直到压盖工序。

单向流:在HEPA过滤器下方产生覆盖整个A级洁净区域的均匀气流,为灌装线、胶塞锅等关键工艺区域提供连续的首过空气保护。 局部单向流Localized UDAF(L-UDAF):针对无法实现全封闭的特定风险界面(如灭菌柜卸载口、CPA之间的鼠洞、RABS屏障门),提供定向的A级气流。L-UDAF允许多余的空气溢流到相邻区域,从而在部件转移和偶发干预期间防止低级别空气的侵入。

可接受的湍流:指局部的、受控的湍流,它被限制在首过空气区域内,不会吸入周围较低质量的空气,且接触的表面不脱落颗粒。例如,气流经过扩散网、风速探头或工艺设备表面时产生的轻微扰动。 不可接受的湍流:被视为偏差,因为它会破坏首过空气的完整性。例如,导致不符合A级标准的空气再循环、破坏定向流动或产生逆向气流模式的湍流。这会显著增加空气污染转移的风险,需要采取纠正措施。

2.3新概念: “二道空气Second Air监测”

最新研究提出了“二道空气监测”的概念,用于评估首过空气保护区的环境。它指的是监测UDAF空气在作为“首过空气”通过保护点之后所形成的空气。这个概念对环境监测点的布置有重要影响,并将与环境监测风险评估相联系,预示着未来环境监控策略将更加精细化,直接关联气流性能数据。

静态:无设备和产品移动,确认基础设计下的气流完整性。 动态:模拟包括灌装操作和干预在内的实际生产条件,捕捉动态交互并记录任何湍流或低质量空气的再夹带。

构建无形的屏障:无菌制造中的保护性气流

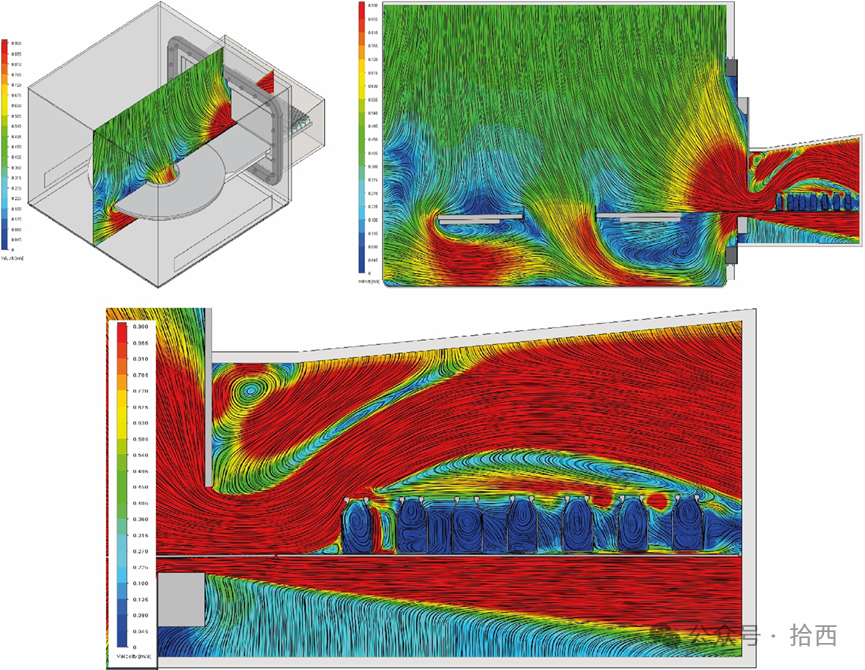

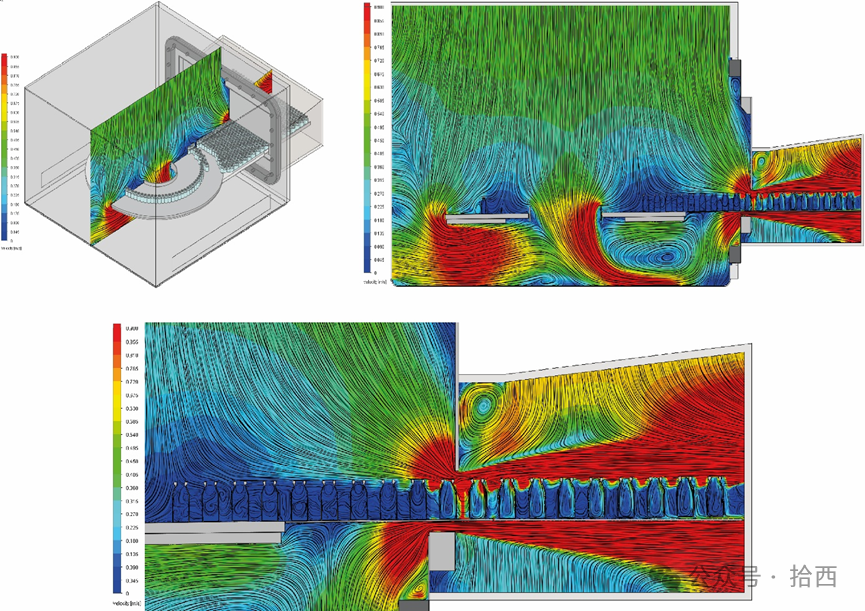

预测烟雾研究可能无法观察到的潜在再夹带区域。 在设备几何形状内部和密闭空间(如灭菌隧道内部甚至西林瓶内)进行可视化分析。 支持基于风险的评估,预测观测到的变化是否在可接受限度内。

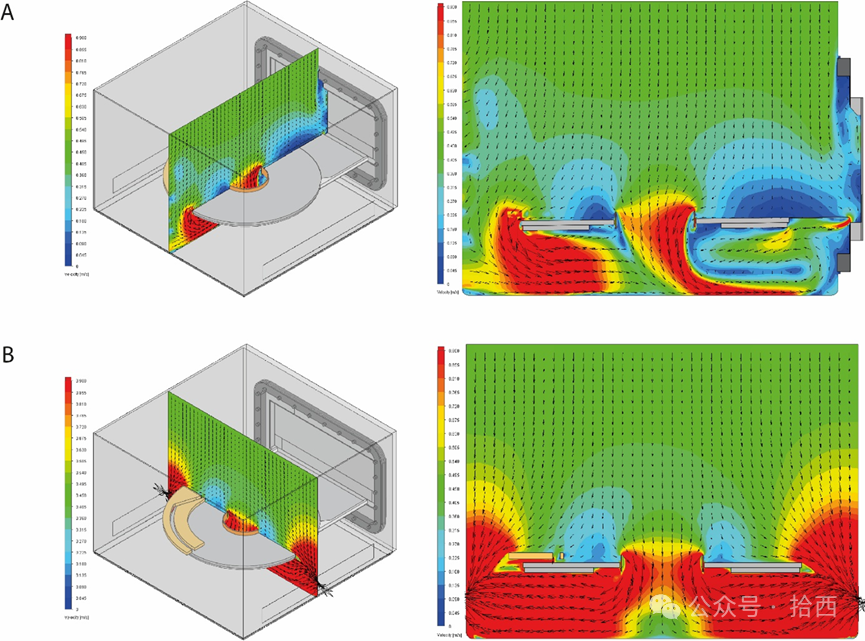

初始阶段:隧道门关闭,转盘上方为稳定的垂直UDAF,形成保护层。

启动阶段:隧道门打开,压差产生水平气流。水平气流成为主要的保护方式,但存在从转盘下方吸入污染物的风险。启示:批次结束时的表面取样应包括隧道门及其上方墙壁。

生产阶段:西林瓶进入转盘,UDAF形成的保护层覆盖一组西林瓶。隧道内气流会与开放容器内的空气交换。启示:垂直气流中,保护层覆盖一组容器;下方的空气不应与上方的空气相互作用。

4.3 胶塞滑轨与胶塞锅

胶塞进料系统是维持产品无菌性的另一关键环节。研究模拟了RTP门开启、手套操作和胶塞装载下的动态条件。结果显示,妥善管理的局部湍流不一定损害首过空气完整性,但屏障手套的干预会显著增加风险。气流经过手套后,会流过灭菌后的滑道并进入灭菌后的料斗(均为间接产品接触表面)。因此,手套的完整性和其生物去污状态至关重要。启示:使用可从外部开闭的RTP端口是更安全的选择,可避免此类手套干预。RTP门表面应纳入批次结束时的表面环境监测。参看上一篇文章:隔离装置的薄弱环节 2:RTP

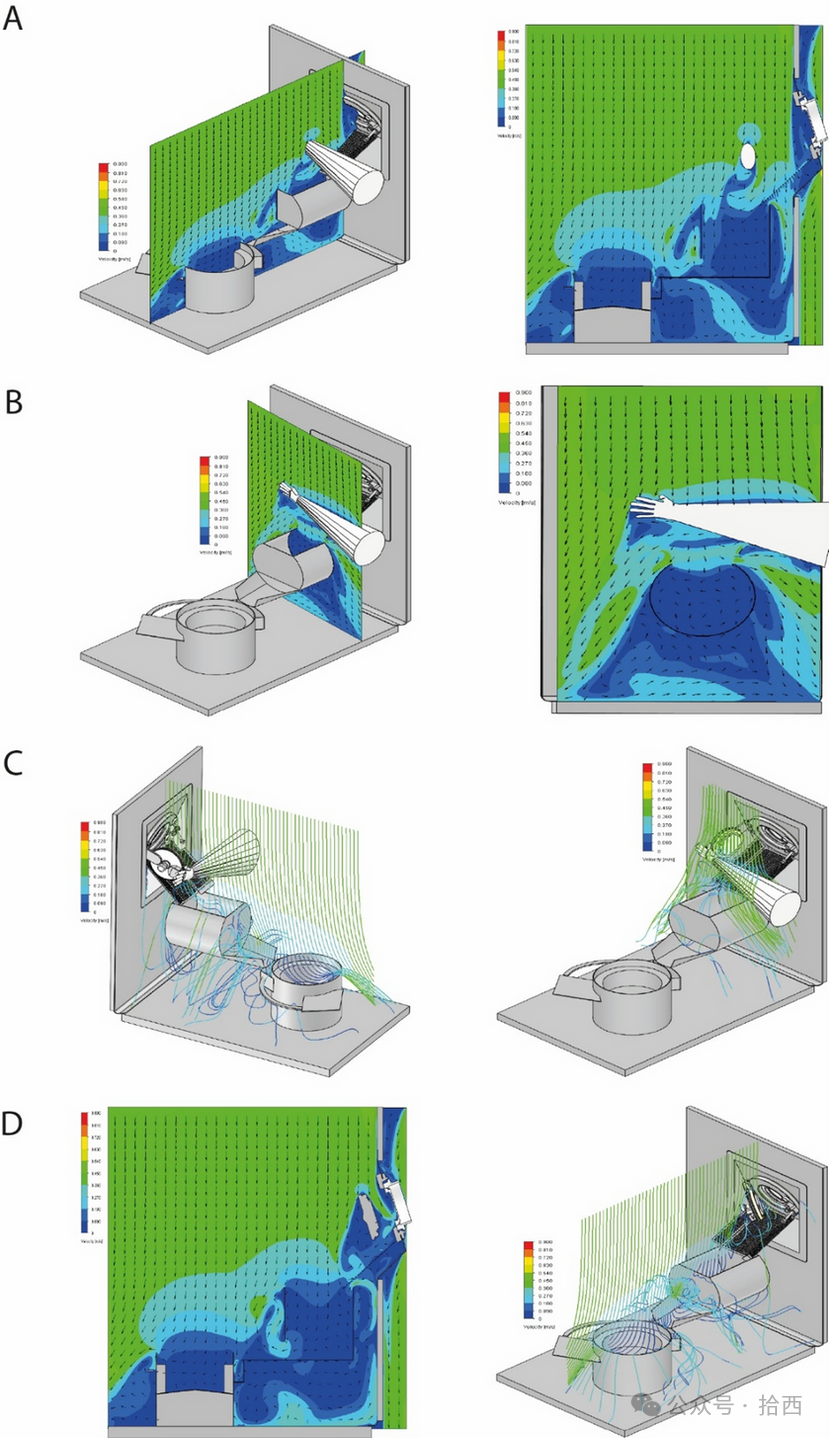

4.4 机器人自动化

机器人自动化虽然减少了人员介入,但其本身可能破坏首过空气。机器人的几何形状或运动若产生湍流,会危及首过空气完整性和保护罩。因此,机器人设计必须遵循与工艺设备相同的空气动力学要求,确保其关节、连杆或夹具不会产生污染风险或气流阴影。此外,机器人不能免除A级区的微生物监测要求。专用的清洁规程和“卫生设计”(如适当的表面光洁度、最少的缝隙)对于确保彻底的去污至关重要。

可参看文章:

机器人灌装线的APS考量

第五部分:设备设计、材料选择与监管影响

2022版欧盟GMP附录1将首过空气提升为核心设计标准,推动了无菌灌装设备和机器人系统的重大演变。

质量源于设计:工艺设备必须遵循QbD原则,将首过空气标准纳入设计考量。这意味着从概念阶段就通过CFD模拟和风险分析来优化设备形状,以最小化对保护性气流的干扰。

材料选择:选择不脱落粒子的材料至关重要,如GMP级不锈钢和特定的聚合物。所有位于保护性气流路径内的表面,包括HEPA扩散器组件、投料和物料转移界面,都必须能够使用有效的杀孢子剂(如汽化过氧化氢)进行生物净化。

工艺监控与环境监控的联动:附录1明确强调了工艺监控(如风速、压差)与环境监控(如粒子计数、微生物取样)之间的关联。需要建立实时报警和偏差管理系统,以检测关键点首过空气完整性的任何损失。通过将经过气流可视化验证的原则纳入QbD框架,制造商可以实现稳健且可预测的保护性气流性能。

第六部分:结论与未来展望

保护性气流是无菌制造中作为空气污染控制措施的关键,首过空气则是隔绝A级环境与无菌产品之间空气污染转移的保护屏障。维护首过空气完整性需要一个完全集成的系统方法,结合了设备设计、CFD分析、气流可视化和实时监控。

本文所述的研究加深了对保护性气流特性及其相关风险的理解,强调了通过设计和程序控制进行缓解的重要性。尽管局部湍流在某些情况下可被接受,但从关键工艺点下方或周围有污染风险的环境重新引入空气,或在开放容器处产生水平扰动,都可能破坏保护。这些发现强调了优化设备或工艺设计(如灌装针架或RTP门操作)以保持首过空气完整性的重要性。

展望未来,以下领域值得进一步探索:

二道空气监测的完善:将其发展为评估首过空气后环境的先进工具,并直接建立气流性能与环境监测数据之间的关联。

测量位置的标准化:进一步研究测量位置与气流行为之间的相关性,为LF_UDAF区域内探头高度和放置建立标准。

机器人气流交互作用的深度研究:在附录1合规框架下,对机器人运动与保护性气流的相互作用进行更详细的定性和定量研究。

先进模拟与实时分析的整合:探索将CFD预测模型与生产过程中的实时传感器数据相结合,实现预测性维护和动态风险控制。

只有将这些原则嵌入到“质量源于设计”和过程监控策略中,无菌药品制造商才能确保其产品以一种符合法规、稳健且可重复的方式得到保护,最终保障患者的用药安全。

作者:Shengyi

来源:拾西

公众号日期:2025年12月24日

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: